在当今工业领域,控制系统的自主可控已成为保障产业链安全、提升核心竞争力的关键一环。科远智慧作为国内领先的工业自动化与信息化解决方案提供商,其DCS(分布式控制系统)的国产化改造历程,不仅是一次技术路线的转型,更是一场以解决企业实际生产经营难题为终极目标的深度实践。回顾过去一年的改造与运维服务,一条清晰的逻辑主线浮现:一切技术升级与服务的价值,最终必须落脚于切实解决用户的生产经营难题,这才是硬道理。

一、 国产化改造:从“可用”到“好用”,直击痛点

科远DCS系统的国产化改造,绝非简单的硬件替换或软件国产化标签。其核心驱动力源于用户现场长期存在的具体痛点:原有国外系统备件采购周期长、成本高昂、服务响应不及时、深度定制化开发受限、与上层国产信息系统的集成存在壁垒等。这些痛点直接影响了生产运行的稳定性、成本控制与智能化升级步伐。

过去一年,科远团队深入火电、化工、冶金、建材等多个行业标杆用户的现场,针对这些痛点开展了系统性改造:

- 硬件自主与兼容并重:采用全国产化或主流兼容的硬件平台,确保了供应链安全,显著降低了备件库存成本和采购周期。针对特定行业的高温、高湿、振动等恶劣环境,进行了适应性强化设计。

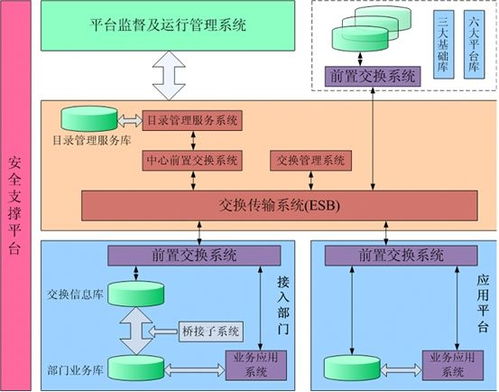

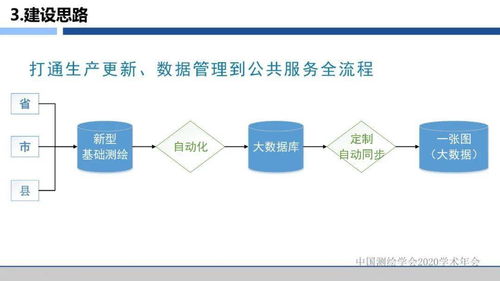

- 软件平台深度融合:全新的国产化软件平台不仅实现了对原有控制逻辑的平滑迁移,更加强了与MES(制造执行系统)、ERP(企业资源计划)等上层国产信息系统的数据互通与业务协同。开放的API接口和开发环境,使用户能够更自主地进行工艺优化和功能扩展。

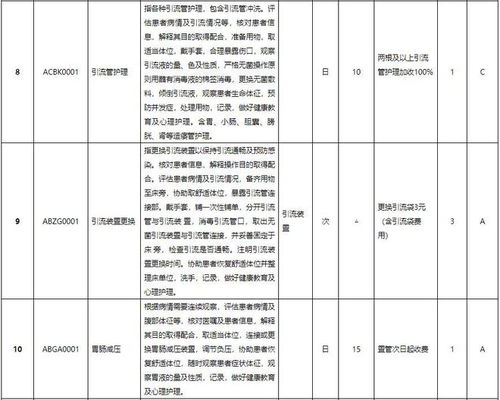

- 特定工艺包开发:针对不同行业的特殊工艺需求(如热电厂的燃烧优化、化工行业的精密反应控制),开发了专用的优化控制模块,将行业知识沉淀为可复用的数字化资产,直接提升生产效率和产品品质。

二、 运行维护服务:从“应急响应”到“主动保障”,创造价值

国产化改造的成果,需要持续、稳定的运行来兑现。科远提供的“信息系统运行维护服务”在这一年中同步实现了升级迭代,其理念从传统的“故障修复”转变为“主动保障与价值创造”。

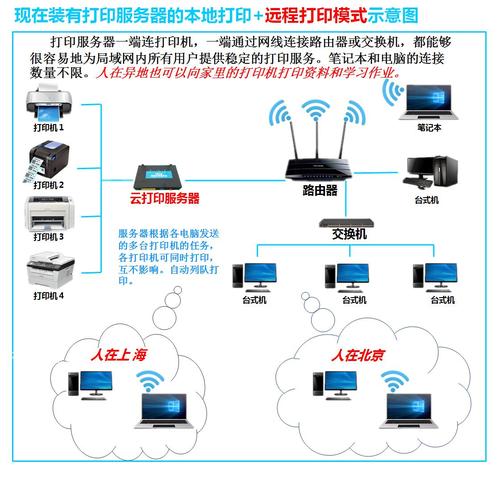

- 全生命周期健康管理:建立系统健康度评估模型,通过远程监控平台实时监测DCS系统核心指标(如控制器负荷、网络通讯状态、电源状态等),预测潜在风险,变“事后维修”为“事前预防”,最大限度减少非计划停机。

- 知识传递与赋能:服务团队不仅是“消防员”,更是“培训师”。通过定期的现场培训、线上课程、知识库共享,将系统维护、故障诊断、优化调试的技能赋能给用户的技术团队,提升用户自主运维能力,降低长期服务依赖。

- 数据驱动的优化服务:利用运维过程中收集的系统运行数据和工艺数据,进行分析和挖掘,为用户提供设备性能分析报告、能效优化建议、工艺参数调优方案等增值服务,让运维数据直接服务于生产降本增效。

- 快速响应的本土化服务网络:依托全国范围内的服务网点和技术专家团队,确保在任何情况下都能提供快速及时的现场支持,彻底解决了以往因服务响应慢导致的停产损失问题。

三、 “硬道理”的验证:实实在在的成效

这一年实践的“硬道理”,体现在用户端可量化、可感知的成效上:

- 可靠性提升:多家改造后的用户报告显示,系统非计划停机时间平均下降超过30%,控制精度和稳定性达到或超过原系统水平。

- 综合成本下降:备件采购成本大幅降低,服务响应成本受控,因系统问题导致的产量与质量损失减少,全生命周期总成本(TCO)优势明显。

- 运维效率提高:用户技术人员通过培训和实践,掌握了系统核心运维技能,日常维护工作效率提升,应对突发故障的能力显著增强。

- 业务灵活性增强:开放的国产化平台为后续的智能化改造、新工艺上线、系统扩展提供了坚实基础,企业数字化转型之路更加顺畅。

###

科远DCS系统国产化改造这一年,是一条以实际问题为起点、以用户价值为终点的务实之路。它证明,成功的国产化不仅仅是技术的替代,更是一个包含持续优化、深度服务和生态共建的系统工程。其核心逻辑始终如一:所有的投入与创新,都必须紧紧围绕解决生产经营中的实际难题展开,能够提升安全、降低成本、增加效率、赋能员工的解决方案,才是真正具有生命力的“硬道理”。 随着国产化进程的深入,这种以价值驱动、服务护航的模式,将继续引领工业控制系统的发展,为更多企业的稳健运营与创新发展提供坚实保障。